Four de cintrage de verre automobile

DÉTAILS DU PRODUIT

Mots-clés: machine de découpe de verre

Structure principale de l'équipement :

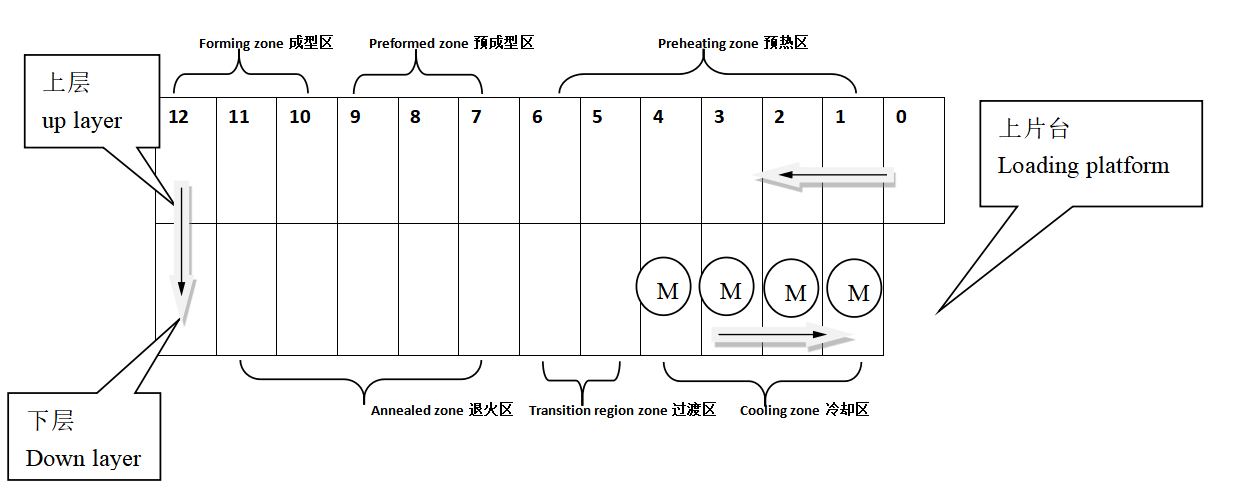

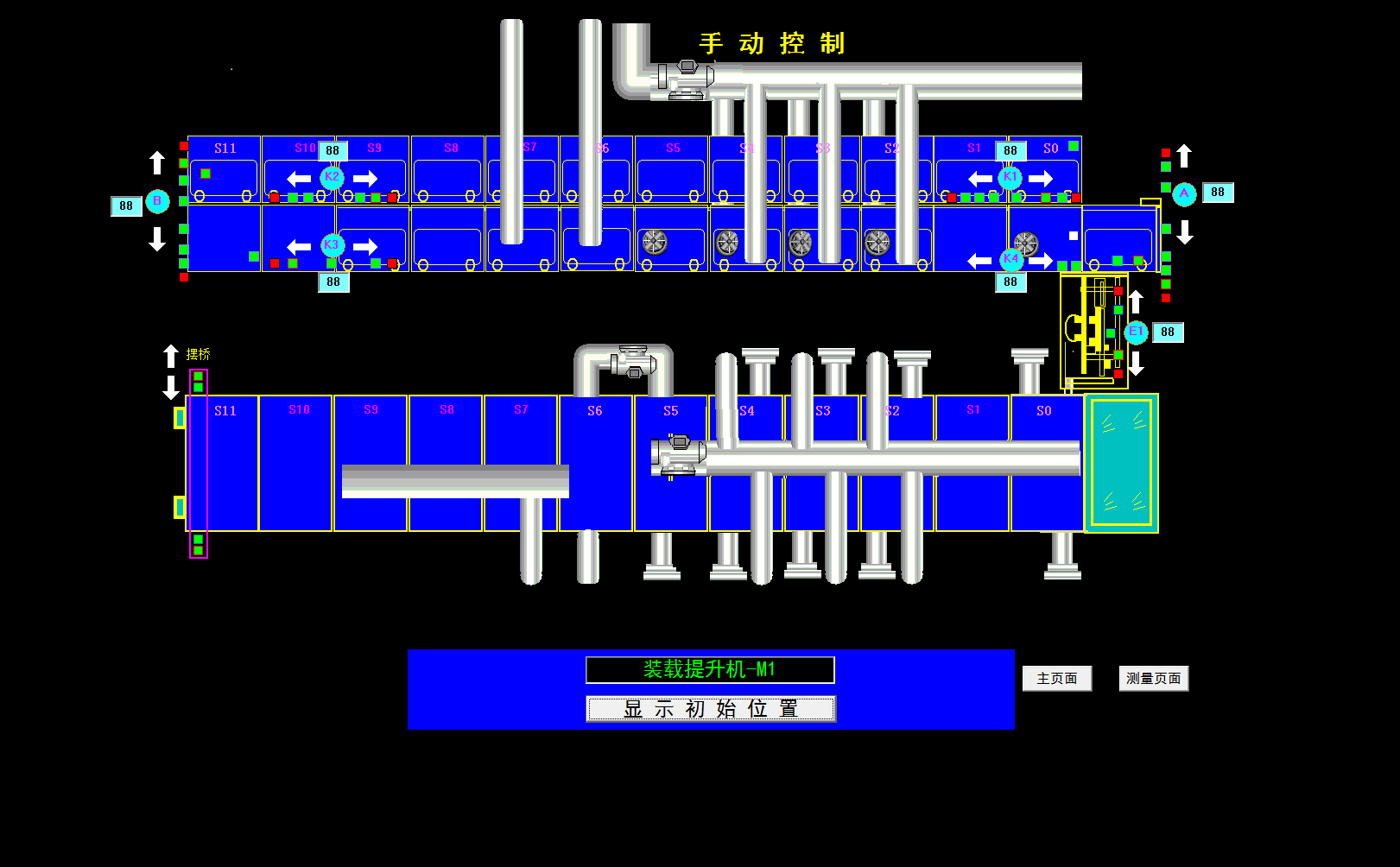

Le four de cintrage à chaud continu est une structure combinée de l'ensemble du cadre, soudée par des profilés en acier, avec un total de 26 chambres, 13 chambres dans la partie supérieure et 13 chambres dans la partie inférieure. Il y a des mécanismes de levage et d'abaissement aux deux extrémités du corps du four, et son mode de fonctionnement est une action cyclique continue. Le dessus du four de cintrage à chaud continu est isolé avec de la laine de roche réfractaire et un matériau isolant en panneau d'amiante issu d'une coentreprise nationale et étrangère, offrant un bon effet d'isolation. Sous le dessus du four se trouve l'élément chauffant, la zone 0 est la zone d'attente, les zones 1 à 6 sont la zone de préchauffage électrique, les zones 7 à 9 sont la zone de préformage électrique, et les zones 10 à 12 sont la zone de formage électrique. Le verre après formage est entraîné par le mécanisme de levage arrière vers la couche inférieure du four pour le recuit et le refroidissement, et un ensemble de mécanismes de poussée à double formage est installé dans les zones 11 et 12. Le produit sphérique de grande taille est formé deux fois sur le four de cintrage à chaud en utilisant ce mécanisme de poussée à double formage (moteur), afin d'améliorer les problèmes optiques et de profil du produit sphérique de grande taille.

Configuration principale de l'équipement :

Nom

|

Marque

|

Acier

|

Le corps du four utilise des profilés et des plaques d'acier de haute qualité (acier au carbone Q235/Q345)

|

Coton isolant thermique

|

Utilisation de coton silicate d'aluminium de haute qualité et de panneaux en fibre de silicate d'aluminium

|

Réducteur

|

SEW

|

Chauffage

|

Le fil chauffant électrique utilise la marque KANTHAL

|

Ordinateur terminal

|

Advantech

|

PLC / Inverseur

|

Japan Omron

|

Disjoncteurs moulés et contacteurs

|

Schneider

|

Disjoncteur miniature

|

Schneider

|

Relais à semi-conducteurs

|

Omron

|

Thermocouple

|

Anhui Tiankang

|

Thermomètre infrarouge

|

RAYTEK

|

Interrupteur photoélectrique / interrupteur de proximité

|

Japan Omron

|

Paramètres techniques principaux :

SACBF-25-16-24 -E Le four de cintrage à chaud continu convient non seulement à la production en petites séries multi-variétés, mais aussi à la production de masse d'une seule variété ; en même temps, il permet la production de plusieurs variétés, différents procédés de formage, différentes sphères de verre automobile. Le rendement du cintrage à chaud du verre est en position de leader parmi les équipements similaires. Les propriétés optiques et physiques ont atteint un niveau supérieur à celui des produits similaires.

Performance du produit, normes de qualité |

Conforme à la norme GB-9656(2021) verre de sécurité automobile, exigences européennes ECE R43 / ANSI Z-26, exigences américaines DOT |

Contraintes du produit

|

Tension maximale de la bande intérieure < 6 MPa

|

M Compression des bords

|

> 5 MPa

|

Taille minimale du verre à traiter |

1000*600, taille maximale : 2000*1500 (moule sans hinges/counterweights, avec mécanisme de poussée à double formage) , 2300*1400 ( moule avec charnières / contrepoids , sans mécanisme de poussée à double formage )

|

Épaisseur du verre (Double couche)

|

3.0~ 6,0 mm |

Hauteur maximale de l'arche |

380 mm |

Rayon minimal de courbure |

110 mm |

Taux de variation |

<1. 5 mm/400 mm |

Flèche centrale maximale affaissement |

38 mm |

Rendement minimal |

97 % |

Déviation maximale de forme |

±1 mm

|

Variation maximale de courbure centrale |

± 2 mm (flèche ≤ 15 mm) , ± 3 mm (flèche 15-30 mm) , ± 4 mm (flèche > 30 mm)

|

Température du verre à la sortie |

< 80°℃ (Texte < 35℃) |

Capacité |

1200 paires / 24 heures ( 2 mm + 2 mm ) ', 900 paires / 24 heures' ( 3 mm + 3 mm )

|

Taille du wagon |

longueur 2500 mm, largeur 1600 mm, hauteur 460 mm |

Nombre de wagons |

24, adoptant une structure de type boîte complète |

Alimentation électrique |

380 V, 50 Hz, 3 phases + 1 neutre + 1 terre |

Consommation d'énergie |

10-14 kW/h/m² |

air comprimé |

3-6bar environ 30L/min |

système de contrôle |

Contrôle de fréquence variable PLC et interaction des données interface homme-machine |

La puissance totale de conception |

1742KW (la charge de puissance de chauffage du four est de 1642kw, + la charge totale de puissance de mouvement est de 100kw), et la puissance moyenne utilisée est de 60% |

Diagramme de l'équipement :

GET A FREE QUOTE